汽车资讯

汽车资讯

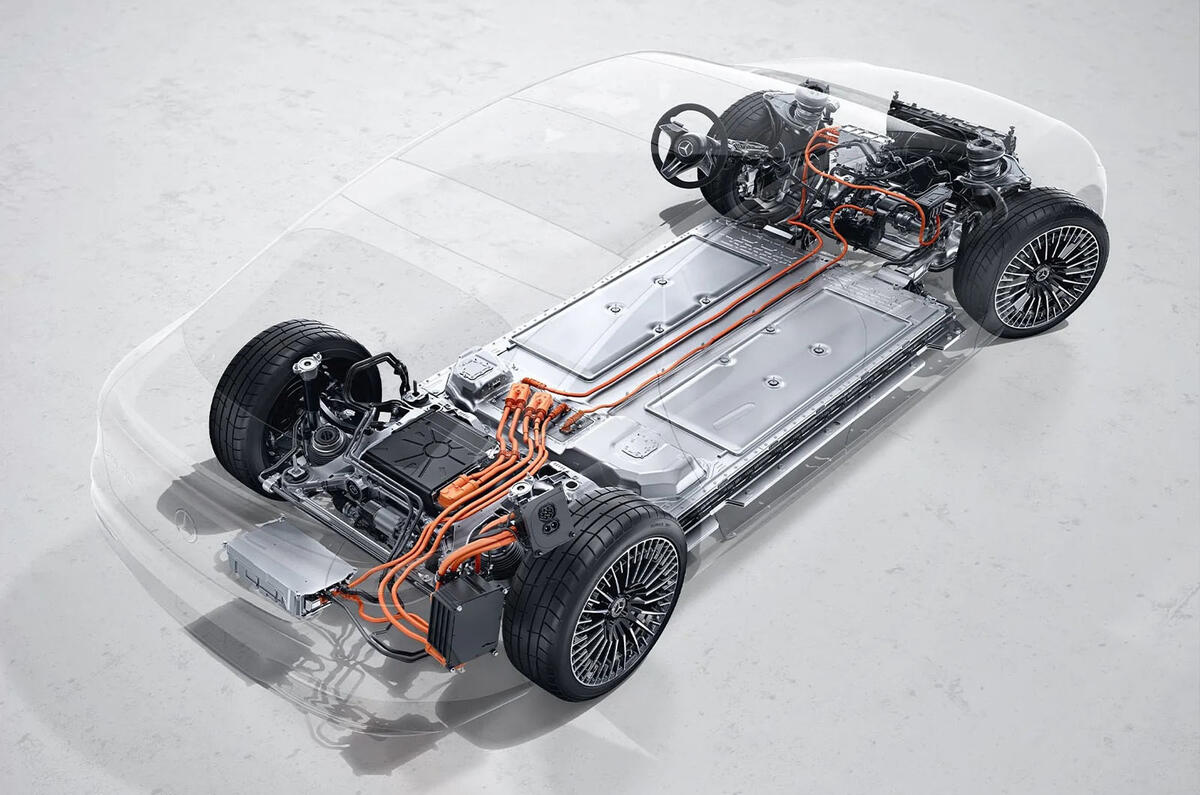

尽管电池回收技术取得了进展,但奔驰供应链主管表示,该公司始终需要从矿产中提取稀有材料来制造电动汽车电池。奔驰最近在德国库彭海姆开设了一家新工厂,据说可以从现有电动汽车电池组中回收96%的原材料。该工厂每年可生产2500吨生产级钴、铜、锰、镍和锂,足以供应约5000辆电动汽车的电池组。但奔驰董事会成员Jörg Burzer表示,电池回收永远不会达到完全自给自足的程度。Burzer在接受Autocar采访时说:“我认为我们总是需要20%、30%或40%的材料来自采矿。即使在2040年回收技术全面展开,你仍然需要大量来自矿山的新材料。”尽管库彭海姆工厂的材料回收率高达96%,远高于奔驰传统方法(如熔炼)预计的80%,但这是由于奔驰采用了水冶金工艺,即使用水溶液而非热能来分离材料。该过程大约需要两天时间,且耗能较少,所有电力均来自库彭海姆工厂屋顶上的350千瓦太阳能电池板阵列。首先,检查电池的充电状态,然后将其送入粉碎机。粉碎后的残渣通过机械“洗涤器”——实际上是一个巨大的筛子——再通过磁铁分离、真空干燥,然后通过“过滤机”,类似于咖啡机的工作原理。这会产生一种“黑色泥浆”,溶解成液体溶液并压榨以去除石墨。然后使用氨和过氧化氢中和溶液,并再次压榨以去除最后的铝和铁残留物。最后,使用硫酸、氨和有机溶剂处理,产生铜、钴、锰、镍和锂的硫酸盐。铜、锰和锂以液体形式储存在巨大的容器中,而钴和镍则结晶后回收再用。据Burzer称,达到每年2500吨的产量大约需要三到四年的时间,因为目前奔驰电动汽车的使用寿命相对较短,其首款量产电动汽车EQC于2018年推出。Burzer表示:“在可以开始回收电池之前,市场上必须有一定数量的电池。因此,首先必须生产这些电池,而这将依赖于来自矿山的原材料,因为你没有可以回收的东西。我们的电池质量标准为8到10年,因此会有一些延迟。这意味着在未来三、四或五年内,产量会较低,但重要的是我们要理解这个过程,更重要的是要理解其可扩展性。”在此期间,库彭海姆将回收奔驰研发和原型车的电池。奔驰也愿意接受其他制造商的电池,并考虑不同的化学成分。Burzer说:“我们可以处理LFP(磷酸铁锂)和NMC(镍锰钴),问题在于你是否要分批处理?我们必须考虑效率。”(编辑:卖车180小义)

如果您现在或者未来有卖车计划,可以点击“卖车180”或者扫描下面的微信公众号,卖车180,又快又高价。